Силикатный бетон

Бетон, независимо от специфики его

приготовления, является наиболее востребованным материалов всех отраслей

современного строительства. Разработано достаточно много рецептур,

исполняя которые можно изготовить оптимальный вариант раствора

практически для любых проектов, например, влагоустойчивый для заливки

фундамента в «сыром» климате и т. п.

Бетон, независимо от специфики его

приготовления, является наиболее востребованным материалов всех отраслей

современного строительства. Разработано достаточно много рецептур,

исполняя которые можно изготовить оптимальный вариант раствора

практически для любых проектов, например, влагоустойчивый для заливки

фундамента в «сыром» климате и т. п.

Проверенное на практике внесение в состав вспомогательных ингредиентов

способствует модернизации его структурных и технических параметров,

требующихся для конкретных целей.

Рассмотрим подробнее такую весьма редкую группу строительного материала,

как силикатные бетоны, представленные бесцементными вариантами,

состоящими из песка, извести, кремнезёмистых связывающих компонентов и

иных добавок.

Что такое силикатный бетон?

Этот материал с замысловатым названием относится к группе нечасто

применяемых в строительстве силикатных бетонов. Такая низкая

популярность материала обусловлена особенностями производственного

процесса и его компонентного состава. Бесцементный каменный бетон

получают путём автоклавирования смеси извести (возможны варианты с её

производными), песка, тонкодисперсных кремнеземлистых добавок,

специальных присадок и воды.

При воздействии высокого давления смесь уплотняется, а параллельное

воздействие высокой температуры спекает состав в прочную массу. Здесь,

роль цементирующего вещества исполняют разноосновные гидросиликаты

кальция, формирующиеся в результате химического взаимодействия

кремнезёма и гидратированной окиси кальция (известь гашёная), которые

содержатся в составных компонентах.

Пояснение! Автоклавная обработка воздушным паром при высоком давлении

создаёт условие для сохранения «внутренней» влаги в бетоне, которая

необходима для более эффективного и качественного затвердевания. При

обычном обжиге или пассивном высушивании влага из смеси испаряется, что

исключает возможность его упрочнения и нужного сплавления ингредиентов в

монолитную массу!

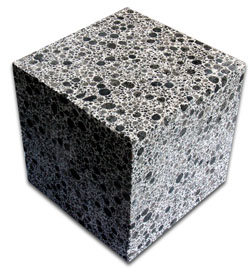

Плотные (особенно мелкозернистые) силикатные бетоны более однородны и

характеризуются большей структурной монолитностью по сравнению с

классическими цементными аналогами. Такое упрочнение обязано химической

природе спекания зёрен наполнителя и цементирующего вещества.

Разновидности и классификация

Силикатный бетон для строительства различных конструкций и сооружений

подразделяют на несколько базовых групп, отражающих основные

характеристики материала:

1. По плотности:

- обычный – для создания стен, фундаментов, арок и тому подобное;

- средней плотности – применяется в основном для постройки различных колонн или перекрытий;

- особо прочный – возведение проектов, требующих от материала

качественную устойчивость к разнообразным воздействиям (тюбинги шахт,

основания дорог, ж/д шпалы, аэродромы и проч.).

2. По типу заполнителя:

- ячеистые – в роли заполнителя выступают пузырьки воздуха или специальных газовых смесей;

- лёгкие – основной компонент: керамзит, аглопорит (искусственная пемза) или вспученный перлит;

- тяжёлые – содержат песок и разнофракционный щебень.

3. По предназначению:

- конструкционный силикат – применяется в классическом строительстве домов, заборов, вспомогательных строений и т. д.;

- специальный – разновидности обладают каким-либо одним специфическим

свойством, например, огнеупорный, водонепроницаемый, морозостойкий,

кислотоупорный и др.

4. Также можно классифицировать силикатный бетон по технико-эксплуатационным свойствам:

- группа материалов, обладающих предельной прочностью при осевом сжатии

(призменная прочность) от 7,50 до 71,0 килограмма на кв. см.;

- водонепроницаемость – от W-2 (внутренние конструкции) до W-10 (уличные строения);

- предел растяжной прочности по осевому направлению – диапазон от одного до четырёх МПа;

- показатель прочности – от 1000,0 до 2450,0 кг/куб. м.;

- материалы, обладающие пределом прочностной устойчивости на изгиб – от 2,50 до 7,0 МПа.

По другим свойствам силикатный бетон максимально приближен к аналогам, изготовленным из цементно-песчаного состава.

Технология изготовления промышленного силикатного бетона

Для изготовления качественного силикатного кремнийсодержащего бетона используются следующие компоненты и оборудование:

1. Вяжущие ингредиенты – смеси на основе извести:

- известково-зольные – состоят из сочетания дроблёного печного шлака и порошковой извести;

- известково-кремнезёмные – кварцевый песок тонкого помола с известковой мукой;

- известково-белитовая смесь – в ней присутствует известково-кремнеземнистая шихта, песок и белитовый шлам;

- раздроблённые шлаковые отходы – они содержат известь, фосфорный, топливный или металлургический шлак.

2. Заполнители – в зависимости от желаемых технико-эксплуатационных

качеств возможны следующие варианты (наиболее распространённые):

- лёгкий бетон – печной шлак, керамзит и т. п.;

- тяжёлый силикат – мелкий песок, измельчённый строительный мусор и проч.

Нередко производится средний вариант силикатного бетона, в котором

присутствуют заполнители, входящие в состав лёгких и тяжёлых смесей.

3. Вода – обычная, очищенная от мусорных взвесей и иных загрязнений.

4. Особые присадки – компоненты, обуславливающие доминирование

какого-либо качества. Добавляют, к примеру, модификаторы, ускоряющие

застывание и набор прочности или фибро-присадки (стеклянные и полимерные

волокна), качественно улучшающие гидроизоляционные свойства и прочность

конечного продукта.

5. Специальная производственная линия, погрузочные машины, транспорт и прочие технические агрегаты.

Важно! Качественно созданные силикатные блоки очень востребованы в

строительстве жилых домов, поскольку они обладают способностью

эффективно аккумулировать тепло, а также сохранять оптимальный

микроклимат!

Основные стадии технологии производства силикатобетонных изделий

Создание материалов из силикатного бетона осуществляется в следующем порядке:

- добыча карьерного песка и его просевка (удаляются крупные зёрна и попавший при добыче мусор);

- добывание известняковой породы и её термический обжиг;

- раздробление извести;

- перемешивание гипса, песка и извести с последующим помолом образовавшейся смеси в шаровой мельнице;

- выполнение замешивания раствора – в промышленных бетономешалках при

активном смешивании добавляется вода в сухую мелкоизмельчённую массу;

- формовка – заливка раствора в определённые формы-матрицы;

- уплотнение и спекание отформованных деталей в автоклавных устройствах.

Режим обработки – давление в диапазоне 0,82-1,45 МПа, температура в

пределах 173-213 градусов;

Технологический нюанс! Если производятся особо плотные изделия, то

используют песок с удельной поверхностью 4010 кв.см./г и известковую

муку с показателем до 5010 кв.см./г.!

- пассивное охлаждение созданной силикатной продукции в закрытых складах или в автоклавной печи.

Ключевые факторы, влияющие на качественные особенности изделий

Качество автоклавного силиката непосредственно определяется следующими моментами:

- компонентный состав присадок;

- структура вносимых добавок;

- правильное соблюдение физических условий производства и химических

взаимодействий, проходящих на разных этапах обработки «сырой» смеси в

автоклавных печах.

Бетонные силикаты по объёмной массе классифицируют на группы:

- ячеистые силикаты – в качестве наполняющего элемента выступают газовые

или воздушные пузыри, равномерно рассредоточенные по объёму фабриката;

- лёгкие бетоны силикатные – заполнителями являются вермикулитовая гидрослюда или керамзит;

- тяжёлые силикаты – наполнителями в их выступают песок, щебень, гравий.

Внимание! Когда продукция из плотного, тяжёлого силикатного бетона

эксплуатируется по предписанным правилам, арматурные стержни,

расположенные внутри изделий, не подвергаются атмосферной и химической

коррозии!

Если требуется установка крупногабаритных элементов, то их формовка

осуществляется вблизи строящейся конструкции. У таких изделий прочность

на разрыв нередко достигает 60,0 МПа.

Достоинства и недостатки силикатных блоков

К однозначным преимуществам блочных элементов из смеси силикатного бетона относятся:

- продолжительный эксплуатационный период жизни;

- повышенная стойкость к резким циклическим холодам (выдерживают до 98-112 замораживаний/размораживаний);

- термостойкость;

- великолепные звукоизоляционные качества.

Для производства высококачественного автоклавного силиката применяется

песчано-глиняная порода с безупречной химической активностью. Проходя

автоклавную обработку, материал получает кристаллические фазы различного

состава благодаря ускоренному варианту отвердевания. Именно

кристаллические фазы выполняют роль присадок для низкоосновных

гидросиликатов. Последние образуются при перемешивании мелкоизмельчённых

ингредиентов (песок, глинистые породы и известь).

Как только происходит полное затвердевание связующего компонента, в

массе материала формируется искусственный камень, обладающий высокой

прочностью. Измельчённый песок (кремнезёмистая составляющая) оказывает

влияние на структуру твердеющего материала. Для утепления стен, потолка или пола дома мы советуем использовать экологичный и недорогой материал - Керамзит . Купить его можно россыпью и в мешках с доставкой. Сама теххнология утепления довольно проста. Об этом можно прочитать на многих ресурсах. При увеличении дисперсности

песчаных крупинок наблюдается также рост эксплуатационных качеств

готового состава, в частности, морозостойкости и прочности.

Наиболее часто используют в качестве кремнезёмистого компонента искусственный или природный пуццолан:

- доменный металлургический шлак;

- мельчайший кварцевый песок;

- зола ТЭЦ и т. п.

Справка! Различные помолы песка имеют различное количество химически

активного оксида кальция, который влияет на итоговый результат, а

именно, на получаемый строительный материал!

После завершения реакции, протекавшей внутри автоклава между известью и

песком, образуются низкоосновные кальциевые гидросиликаты. Они обладают

тонкоигольчатой или чешуйчатой микрокристаллической структурой,

значительно улучшающей крепость изделий.

Рассмотрев все важнейшие плюсы, присущие силикатным блокам, стоит

упомянуть и о недостатках. Правда, весомым минусом является только одна

особенность – возможность развития быстроразвивающейся коррозии. Её

появление и интенсивность деструкции зависит от сформированной при

автоклавной обработке плотности вещества, а также от обстоятельств

эксплуатации. Не происходит коррозийного разрушения арматурных стержней

при минимальном уровне ухода за материалом и соответствии адекватным

условиям службы.

Если будут присутствовать и постоянно воздействовать следующие факторы, то коррозии не избежать:

- часто изменяющийся климатический режим;

- отсутствие в изначальной рецептуре антикоррозийных присадок;

- запредельная влажность внутри помещения.

Сферы применения силикатов

Как ранее упоминалось, ввиду сложной технологии изготовления силикатный

тип бетона встречается довольно редко. Однако, несмотря на технические

трудности производства и небольшой, в связи с этим, ассортимент,

некоторые его разновидности пользуются немалой популярностью и

узконаправленным применением.

Итак, изделия из качественного силикатного бетона востребованы в следующих «крупных» сферах:

- ячеистые силикаты – наиболее часто и рационально используется в

строительстве, по сравнению с иными аналогичными разновидностями

материала. Он равномерно насыщен воздушными или газовыми пузырьками,

ячейками или неравномерными полостями. Такой наполнитель придаёт

ячеистым силикатам великолепные теплоизоляционные качества;

- тяжёлые бетоны – сегодня используются для производства прессованного

шифера, лишённого вредных асбестовых добавок, силикатных железнодорожных

шпал (напряжённо армированные) и некоторых других конструкционных

элементов;

- силикат на пористо-волокнистых наполнителях – инновационный вид

силикатного бетона. В его состав, помимо шлаковой пемзы, керамзита или

вспученного перлита, внесены тонкие фиброволокна из стекла и полимеров;

- плотный бетонный силикат – это основной материал для создания несущих

большие нагрузки конструктивных деталей: балки, карнизные плиты, панели

перегородочных стен и перекрытий, различные колонны, лестничных маршей,

сборные ступени и площадки, всевозможные прогоны и прямоугольные

карнизные плиты;

- из «среднего» силикатного бетона (средняя плотность) выполняют

шахтовые опоры, стены, укрепительные элементы и проч. Часто из него

обустраивают основу автомобильных трасс или взлётно-посадочных полос

небольшой грузонапряжённости.

Единичное или индивидуальное малоэтажное строительство использует силикатный бетон для следующих целей:

- упрочнённые блоки для стен и перегородок в подвале;

- создание кровельной черепицы;

- постройка ступеней и лестничных маршей;

- изготовление некоторых частей несъёмной железо-силикатной опалубочной конструкции.

Как правило, это актуально для ленточного фундамента;

- оформление обрешётки для черепичной кровли или создание линейных частей стропильной системы;

- заводское производство стеновых, перегородочных и фундаментных блоков.

Заключение

Силикатный бетонный материал обладает пространным спектром применения,

однако, универсальным его назвать нельзя. Относительная несложность

производства (при хорошем финансировании) и специфичность применения

привлекает некоторых строителей. Также, здесь важно неоспоримо выгодное

соотношение показателя цена/качество, что является существенным

положительным фактором. Можно за приемлемую цену приобрести и

использовать в строительстве качественные изделия, способные безупречно

прослужить более 50 лет.

нельзя. Относительная несложность

производства (при хорошем финансировании) и специфичность применения

привлекает некоторых строителей. Также, здесь важно неоспоримо выгодное

соотношение показателя цена/качество, что является существенным

положительным фактором. Можно за приемлемую цену приобрести и

использовать в строительстве качественные изделия, способные безупречно

прослужить более 50 лет.

Силикатные смеси нетрудно найти в строительных магазинах, хотя, если

цены слишком завышены, можно освоить самостоятельное изготовление

силикатов. Это нелегко, требует огромных трудозатрат и свободного

времени, но вполне выполнимо.

Напоминание! Самостоятельно изготовленный силикатный бетон и

произведённые изделия из него можно применять только в бытовых ремонтах,

поскольку качественную прочность материал может достигнуть только в

специально автоклаве!